유튜브 채널

‘과학하는 원연이’에서

파동이를

더 만나볼까요?

3D 프린팅이란 3차원의 입체물을

인쇄하는 프린팅 기술인데요.

피규어나 기계의 부품같이 입체적인 물건을

생산하는 기술이죠.

인쇄하는 프린팅 기술인데요.

피규어나 기계의 부품같이 입체적인 물건을

생산하는 기술이죠.

복잡한 구조의 부품 여러 개를

어렵게 조립하는 것이 아니라

부품 전체를 하나의 완제품 같이 만들 수 있어

보다 안전한 부품을 만들 수 있습니다.

어렵게 조립하는 것이 아니라

부품 전체를 하나의 완제품 같이 만들 수 있어

보다 안전한 부품을 만들 수 있습니다.

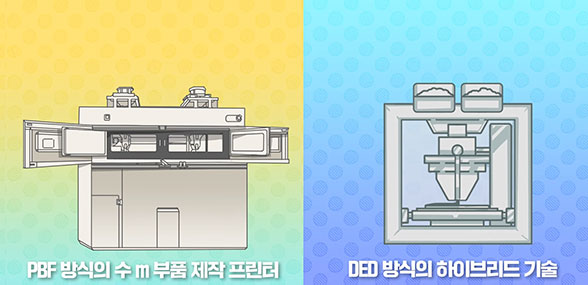

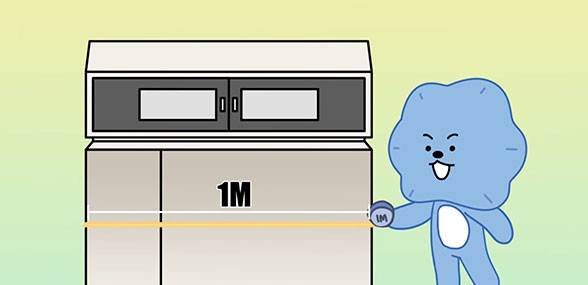

기존의 PBF 장비는 최대 0.5 m 크기의

부품만 들 수 있었으나 한국원자력연구원이

세계 최초로 1 m 크기의 부품 제작용

PBF 3D 프린터를 개발했습니다.

부품만 들 수 있었으나 한국원자력연구원이

세계 최초로 1 m 크기의 부품 제작용

PBF 3D 프린터를 개발했습니다.

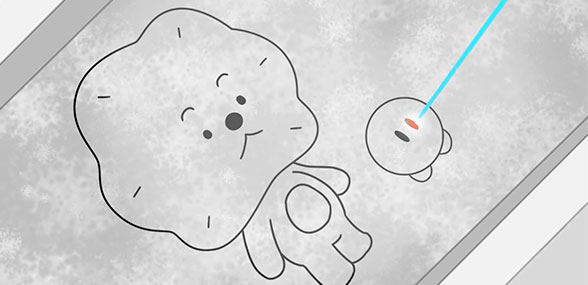

PBF는 재료 가루를 얇게 펼친 후

레이저나 전자빔을 쏴서

세밀하게 녹이는 방식인데요.

이렇게 녹아버린 가루를 차곡차곡 쌓아

복잡한 모양의 부품을 만들 수 있습니다.

레이저나 전자빔을 쏴서

세밀하게 녹이는 방식인데요.

이렇게 녹아버린 가루를 차곡차곡 쌓아

복잡한 모양의 부품을 만들 수 있습니다.

3D 프린터의 핵심 부품인 레이저 소스와

스캐너를 각각 2개씩 설치해 최대 가로 길이를

1 m까지 늘릴 수 있었습니다.

그야말로 3D 프린터의 마의 벽을 넘은 것이죠.

스캐너를 각각 2개씩 설치해 최대 가로 길이를

1 m까지 늘릴 수 있었습니다.

그야말로 3D 프린터의 마의 벽을 넘은 것이죠.

DED 방식을 활용한 하이브리드 기술도 개발하였는데요.

DED 방식이란 금속 가루를 분사하며

레이저로 녹이는 작업을 층층이 반복해

부품의 형태로 만드는 것입니다.

DED 방식이란 금속 가루를 분사하며

레이저로 녹이는 작업을 층층이 반복해

부품의 형태로 만드는 것입니다.

이 기술은 각각 다른 장점을 가진

두 소재를 부품 하나에

녹여낼 수 있는 기술로 기존보다 더 튼튼하고

오래가는 부품을 맞춤형으로 제작할 수 있습니다.

두 소재를 부품 하나에

녹여낼 수 있는 기술로 기존보다 더 튼튼하고

오래가는 부품을 맞춤형으로 제작할 수 있습니다.

3D 프린팅으로 만든 다양한 소재부품은

극한 환경, 우주, 항공, 군사 부문에 필요한

다양한 제품을 생산할 수 있습니다.

극한 환경, 우주, 항공, 군사 부문에 필요한

다양한 제품을 생산할 수 있습니다.

반도체나 석유화학산업에 필요한

내식성 강화, 고온에 견뎌야하는

특정한 기술의 소재부품을 만들어

산업 전반에 제공할 수 있습니다.

내식성 강화, 고온에 견뎌야하는

특정한 기술의 소재부품을 만들어

산업 전반에 제공할 수 있습니다.

PBF 방식의 1 m 부품 제작용 프린터,

DED 방식의 하이브리드 기술까지

앞으로 더 많고 더 다양한 종류의 부품을

만들어낼 앞날이 기대됩니다.

DED 방식의 하이브리드 기술까지

앞으로 더 많고 더 다양한 종류의 부품을

만들어낼 앞날이 기대됩니다.